Customer

Der Kunde

Firmensitz: Königsberg, Deutschland

Mitarbeiter*innen: bis 5.000

Branche: Entwicklung und Herstellung von Systemkomponenten aus Kunststoff und Metall

Ob Hersteller oder Zulieferer – immer mehr Unternehmen aus der Automobilbranche und herstellenden Industrie fordern einen direkten Zugriff auf Telemetriedaten jener Maschinen, die an der Produktion beteiligt sind. Selbst einzelne Prozesse sollen dabei mit eigenen Tools analysiert werden können. Entsprechend hoch sind die Anforderungen an die digitalen Fähigkeiten der Geschäftspartner. Eine Erfahrung, die auch FRÄNKISCHE machen musste.

Kunde

FRÄNKISCHE Rohrwerke Gebr.

Kirchner GmbH & Co. KG

Branche

Entwicklung und Herstellung<br>von Systemkomponenten aus<br>Kunststoff und Metall

Sitz

Königsberg, Deutschland

Partner

Microsoft Deutschland GmbH

Unternehmensgröße

bis 5.000 Mitarbeiter*innen

Produkte und Dienste

Microsoft Azure Services

& Azure Industrial IoT

„Wir haben nun detaillierte Einblicke in die Zustände und Prozesse der einzelnen Maschinen. Allein das Sammeln der Daten und ihre Analyse ist für jeden unserer Fachbereiche enorm wertvoll – etwa bei der Qualitätssicherung.“

Digital Transformation Office / FRÄNKISCHE

Die Herausforderung

Das Unternehmen hatte bisher kaum in digitale Technologien investiert. IoT-Konzepte waren ebenso wenig vorhanden, wie Cloud-Lösungen. „All das war für uns echtes Neuland“, erklärt Stefan Endorff, Teamleiter Digital Transformation Office. „Unsere Kunden setzen aber eine exakte Nachverfolgung jeder einzelnen produzierten Komponente voraus. Und das geht ganz klar am besten mit einem modernen IoT-Monitoring.“ Das Unternehmen suchte daher einen Partner, der die Digitalisierung des Industrieunternehmens vorantreiben könnte. Schnell wurde klar: daenet ist dieser Partner.

Die Lösung

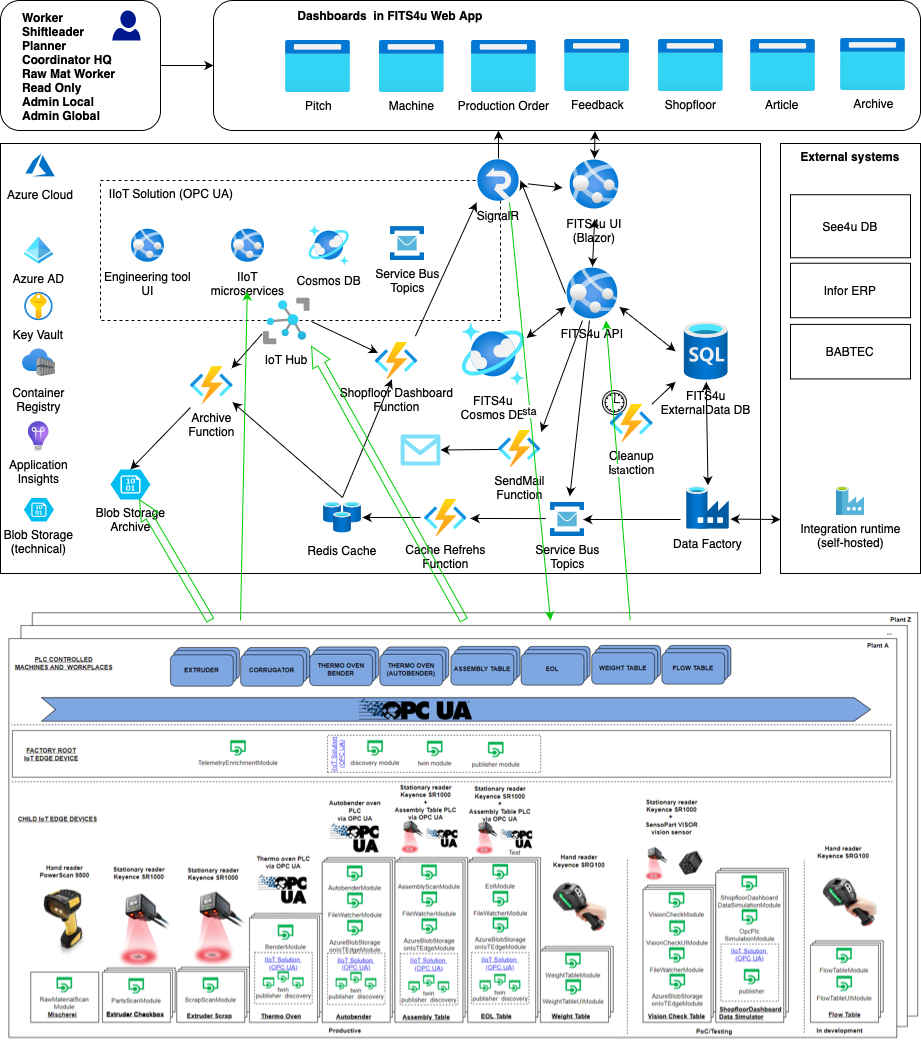

Gemeinsam mit daenet hat FRÄNKISCHE das digitale Neuland verlassen und über Microsoft Azure eine moderne IoT-Plattform für die Planung, Überwachung und die Erfassung der Produktionsprozesse aufgebaut. Diese ermöglicht eine standortübergreifende Anlagensteuerung. Das Tracking der Telemetriedaten erfolgt dank der intelligent vernetzten Maschinen und Anlagen effizient und vollautomatisch – über den gesamten Produktionsprozess - von der Materialauswahl über den Thermo-Ofen hinweg bis zur Montage und Auslieferung der Rohre.

Die Lösung enthält eine komplexe Userführung durch verschiedene Prozesse zur Materialerfassung – etwa mithilfe von Barcode-Scannern oder der Web App-Benutzeroberfläche. Dies erleichtert unter anderem:

- das Rohmaterial-Management und die Verteilung der Stellplätze einer Fabrik

- die Konfiguration des Rohmaterial-Flusses über die Rohrverbindungen von den Stellplätzen zu den Maschinen.

- die Validierung und das Tracing der aktuellen Verbindungen beim Start eines Fertigungsauftrages sowie des Rohmaterials zu Beginn eines Fertigungsauftrages und an dessen Ende.

Das Ergebnis: Der im Fertigungsauftrag enthaltene Prozess (n-Maschinen, n-Stationen, n-Stellplätze) kann so optimal konfiguriert werden und die entsprechenden Maschinen optimal gesteuert werden. Dazu gehören die Anbindung diverser Produktionsmaschinen mit Hilfe von Azure IoT Edge Module (primär mittels dem OPC UA Protokoll), die Realisierung einer Benutzeroberfläche für das Management des Rohmaterial-Flusses und einer Produktions-Rückmelde- Benutzeroberfläche sowie die Anbindung industrieller Scanner an die Plattform mittels Azure IoT.

„Die Kunden schätzen unsere hochwertigen Produkte. Gerade in der innovativen Automobilbranche reicht das aber nicht aus, um wettbewerbsfähig zu bleiben. Fast noch wichtiger sind intelligent vernetzte Anlagen, die integriertes Arbeiten über die gesamte Supply Chain hinweg ermöglichen. SmartFactory macht hier den entscheidenden Unterschied.“

Teamleiter Digital Transformation Office / FRÄNKISCHE

Der Nutzen

Smart Factory-Lösungen wie das Datentracking sorgen für mehr Transparenz und Effizienz im Produktions- und somit im ganzen Geschäftsprozess. Denn Kunden können die Analysen über viele Jahre hinweg abrufen, interpretieren und als wichtigen Indikator für die Produktionssteuerung verwenden. Alle relevanten Kennzahlen sind auf der UI-Oberfläche vorhanden und können zur Optimierung der Produktionsprozesse herangezogen werden. Auch das Risiko für Produktionsfehler wird minimiert. Das schont die Ressourcen, spart Kosten und ist ein wichtiger Baustein des Qualitätsmanagements. Der eigentliche Nutzen liegt aber in der Wahrnehmung durch die Kunden. Denn diese wissen die neue digitale Innovationskraft des Unternehmens zu schätzen und betrachten FRÄNKISCHE als starken Partner der Automobil- wie auch der herstellenden Industrie – heute und in Zukunft.

Die Lösungsdiagramme

(zum Vergrößern klicken)

Direkter Draht zu unseren Experten

Sie haben Fragen? - Wir sind für Sie da!

Nehmen Sie direkten Kontakt zu unseren Digital Solutions Spezialisten auf.

In Kooperation mit: