IIoT und Energiewende

Energiewende und Digitalisierung. Weg von fossilen Rohstoffen – vor allem denen aus Russland. Die Herausforderung für die Unternehmen des verarbeitenden Gewerbes in Deutschland bedeutet aktuell, den Ressourcenverbrauch zu reduzieren und gleichzeitig das Wirtschaftswachstum nicht zu beeinflussen. Die Lösung lautet hier: Digitalisierung.

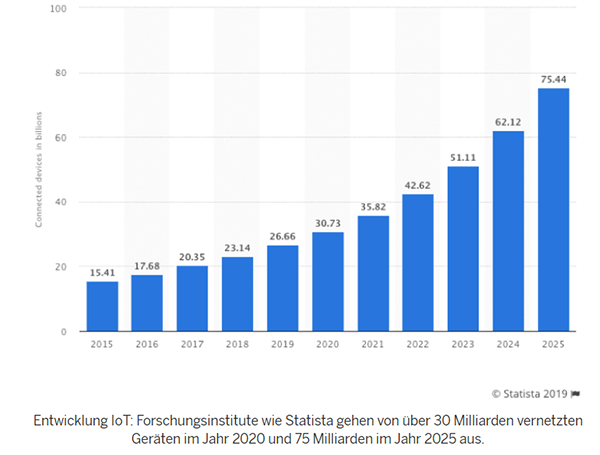

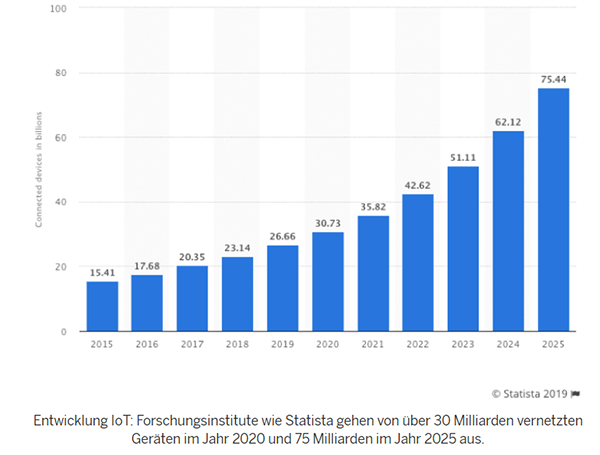

Heute stehen wir vor einer datengetriebenen Welt mit datengetriebenen Geschäftsmodellen. Und diese Welt und Geschäftsmodelle werden mit einer immensen Geschwindigkeit vorangetrieben und verändert. In der Marktbefragung durch IDC vom November 2020 wurde untersucht, wie sich die Umsetzungspläne von IIoT-Projekten (Industrial IoT) entwickelt haben, welche aktuellen und zukünftigen Herausforderungen bestehen und vor allem wie Industrieunternehmen neue IoT-Technologien bereits nutzen oder nutzen können, um ihre Prozesse und Geschäftsmodelle erfolgreich weiterzuentwickeln. Daraus lässt sehr gut erkennen, dass die Vernetzung und Digitalisierung mithilfe von IoT-Plattformen aktuell ein essentielles Ziel und gleichzeitig große Herausforderung für viele Industrieunternehmen darstellen.

OT und IT

Die Vernetzung von Maschinen und die Etablierung von Datenflüssen zwischen Maschinen und Menschen unterstützen ein grundsätzliches Ziel vieler Unternehmen: die Digitalisierung. Insbesondere für Industrieunternehmen ist die Digitalisierung aber eine große Herausforderung. In industriellen Umgebungen müssen nicht nur analoge Informationen digitalisiert werden, sondern Informationen zwischen industriellen OT-Systemen („Operational Technology“) und IT-Systemen ausgetauscht werden. Diese basieren aber in der Regel auf völlig verschiedenen Sprachen und Protokollen. Daten müssen also in ein austauschbares Format und eine gemeinsame Datenbasis überführt werden, damit effektive Workflows gestaltet werden können.

Eine geeignete Lösung für diese vermittelnde Aufgabe ist die IoT-Plattform. Aktuell setzen rund 36 Prozent der Befragten eine solche ein oder befinden sich im Proof of Concept für den Einsatz. Eine IoT-Plattform ist im Kern dafür zuständig, IoT-Geräte zu verbinden, ihre Daten zu sammeln, diese in eine Datenbank zu integrieren und auch diese zu analysieren. Um unternehmensweite End-to-End-Workflows zu fördern, können die Daten und Analysen zudem über Schnittstellen mit anderen Abteilungen geteilt werden.

Für uns ist das ein klarer Fokus

IIoT entwickelt sich von einer isolierten Geschäftsfunktion zu einer strategischen Fähigkeit, die sich auf die zukünftige Wettbewerbsfähigkeit in jedem Industrieunternehmen auswirkt. Der Einsatzbereich von IIoT ist sehr weitreichend. Unternehmen setzen industrielle Lösungen ein, um ihre industriellen Abläufe und Kunden besser zu verstehen und diese Informationen zur Steigerung ihres Geschäfts zu nutzen. Die Fähigkeit, die gesammelten Erkenntnisse für die Entwicklung und Gestaltung kundenorientierter Geschäftsstrategien zu nutzen, ist die treibende Kraft für den Markt von IIoT.

Unternehmen in Deutschland planen neue IIoT-Projekte und steigende IIoT-Investitionen

IIoT-Projekte können verschiedene Ziele verfolgen. Diese Vielseitigkeit bietet Unternehmen viele Möglichkeiten und Ansatzpunkte zur Umsetzung von IoT-Projekten, die vielerorts auch genutzt werden sollen: trotz der vielen Verwerfungen und Unsicherheiten am Markt planen 59 Prozent der Befragten für die kommenden 12 Monate neue IIoT-Projekte lt. der aktuellen IDC Studie aus 2020/11.

Monitoring und Predictive Maintenance

Durch die Überwachung der historischen und Echtzeit-Maschinenleistung (Monitoring) kann die IIoT beispielsweise Wartungspläne so umplanen , dass diese vor dem Maschinenausfall wirksam werden: Predictive Maintenance. Hierbei liefert IIoT Entscheidungshilfen für industrielle Prozesse, indem sie Daten aus dem Betrieb zur Automatisierung der Produktionsplanung sowie von Betriebsentscheidungen nutzen. Darüber hinaus hilft es bei der Optimierung von Fertigungsnetzwerken und der Optimierung einzelner Maschinenparameter für optimale Qualität und reibungslose Abläufe. IIoT analysiert die Eigenschaften der Produktnutzung auf dem Markt und gibt die erzeugten Daten an den Entwicklungszyklus der nächsten Generation zurück. So kann sie beispielsweise den fehlerhaften Teil des Produkts durch Sensorauslesung während der Produktnutzung identifizieren und die Produkteigenschaften schrittweise verbessern.

Nutzung von Edge Computing

Generell ist es so, dass je mehr Daten zur Verfügung stehen, bessere Aussagen mit weiteren Analysen getroffen werden können, aber dies kann viel Zeit in Anspruch nehmen. Daher sollten beim Echtzeit Monitoring Edge Devices benutzt werden. Diese sind in der Lage, erste Analysen an den Daten durchzuführen, um somit eine weitere Datenauswertung mit künstlicher Intelligenz oder Machine Learning zu ermöglichen.

Ende 2018 setzten laut IDC branchenübergreifend 12 Prozent aller Unternehmen Edge Computing ein. Deutsche Unternehmen liegen laut der aktuellen Studie mit 24 % deutlich darüber. Die dadurch deutlich schnelleren Transaktionen bis hin zur Echtzeitverarbeitung sind daher auch größter Treiber für 34 % der Unternehmen. Ein weiterer praktischer Effekt und Einsatzgrund für 32 % der Unternehmen: Die zum Teil großen Datenmassen müssen das Unternehmen nicht verlassen, was Kosten bei einer alternativen Analyse in der Cloud spart oder Kapazitäten für andere Analysen im eigenen Data Center freigibt. Es wird davon ausgegangen, dass 2022 bereits 40 % der initialen Analysen am Edge stattfinden werden.

Maßgeschneiderte Kundenspezifische Lösungen

“One Size fits all” - gibt es bei IIoT-Projekten nicht. Neben Digitalisierungslösungen, wie der maßgeschneiderten Softwareentwicklung konzentriert sich daenet im Bereich von IIoT auf die Implementierung und den Betrieb von IIot-Plattformen (Azure), KI und der Entwicklung innovativer Anwendungen in der Industrie. Daenet bietet dabei die Leistungsbausteine Technical Advisory, Integrationsleistungen (Anbindung von Sensoren, Maschinen, um z.B. Daten zu sammeln und zu speichern) und Leistungen, um die gesammelten Daten mit Methoden wie Statistik und künstlicher Intelligenz zu analysieren sowie die Anwendungen durch verschiedene Technologien dem Kunden darzustellen.

Connected factory und Edge Computing ermöglichen dezentrale Echtzeitanwendungen

Digitale Transformation bedeutet, dass Funktionen genutzt werden, um Erkenntnisse zu gewinnen, die den Fertigungsbetrieb schneller, effizienter und flexibler gestalten können.

Durch die Vernetzung von Werksanlagen - connected factory Konzept - können Hersteller aufschlussreiche Betriebsinformationen wie Effizienz- und Leistungsdaten erfassen, analysieren und visualisieren. Statt nur auf Ereignisse zu reagieren, können sie diese proaktiv steuern – und letztendlich vollständig automatisieren.

Die in IIoT-Projekten zu vernetzenden Geräte befinden sich häufig nicht in räumlicher Nähe zur IoT-Plattform, was die Anbindung erschwert und die Verarbeitung der erzeugten Daten verzögert. Durch Edge Computing und connected factory können Unternehmen relevante Daten direkt an Endpunkten verarbeiten.

Folgende Vorteile können aus unserer Sicht durch die Digitalisierung der Fertigung entstehen:

• Verbesserte Einblicke in den Fertigungsbetrieb - Remote Monitoring: Treffen Sie besser fundierte Entscheidungen dank Echtzeiteinblicken in den Betriebsstatus von einem entfernten Standort aus.

• Verbesserte Nutzbarkeit: Maximieren Sie die Leistung und die Betriebszeit Ihrer Ressourcen dank der erforderlichen Einblicke für die zentrale Überwachung und Verwaltung.

• Höherer Schutz des Mitarbeiters: Entsprechende IIoT-Anwendungsszenarien können positiven Einfluss auf die Gesundheit der Mitarbeiter und auf die Gestaltung deren Arbeitsplätze nehmen.

• Weniger Abfall: Ergreifen Sie durch Einblicke in wichtige Produktionsmetriken schneller Maßnahmen zur Reduzierung oder Vermeidung bestimmter Abfälle.

• Einsparungen bei erzielten Kosten: Nutzen Sie Benchmarkressourcen, und ermitteln Sie Ineffizienzen, um den Betrieb zu optimieren und somit die Bereitstellungskosten zu reduzieren, da keine Lagerung vor Ort notwendig was wiederum die Anfangsinvestition und die Wartungskosten erheblich reduziert.

• Gesteigerte Qualität: Ermitteln und verhindern Sie Qualitätsprobleme, indem Sie Probleme mit Geräten schneller erkennen und beheben.

Zusammenfassend biete die Cloud-Bereitstellung wesentliche Vorteile wie einfache Wartung, reduzierte Kosten, Flexibilität, unbegrenzte Datenspeicherung, was heute bereits und in den kommenden Jahren zu einer hohen Akzeptanz von Cloud-basierten Lösungen führen wird.

Zielgruppe

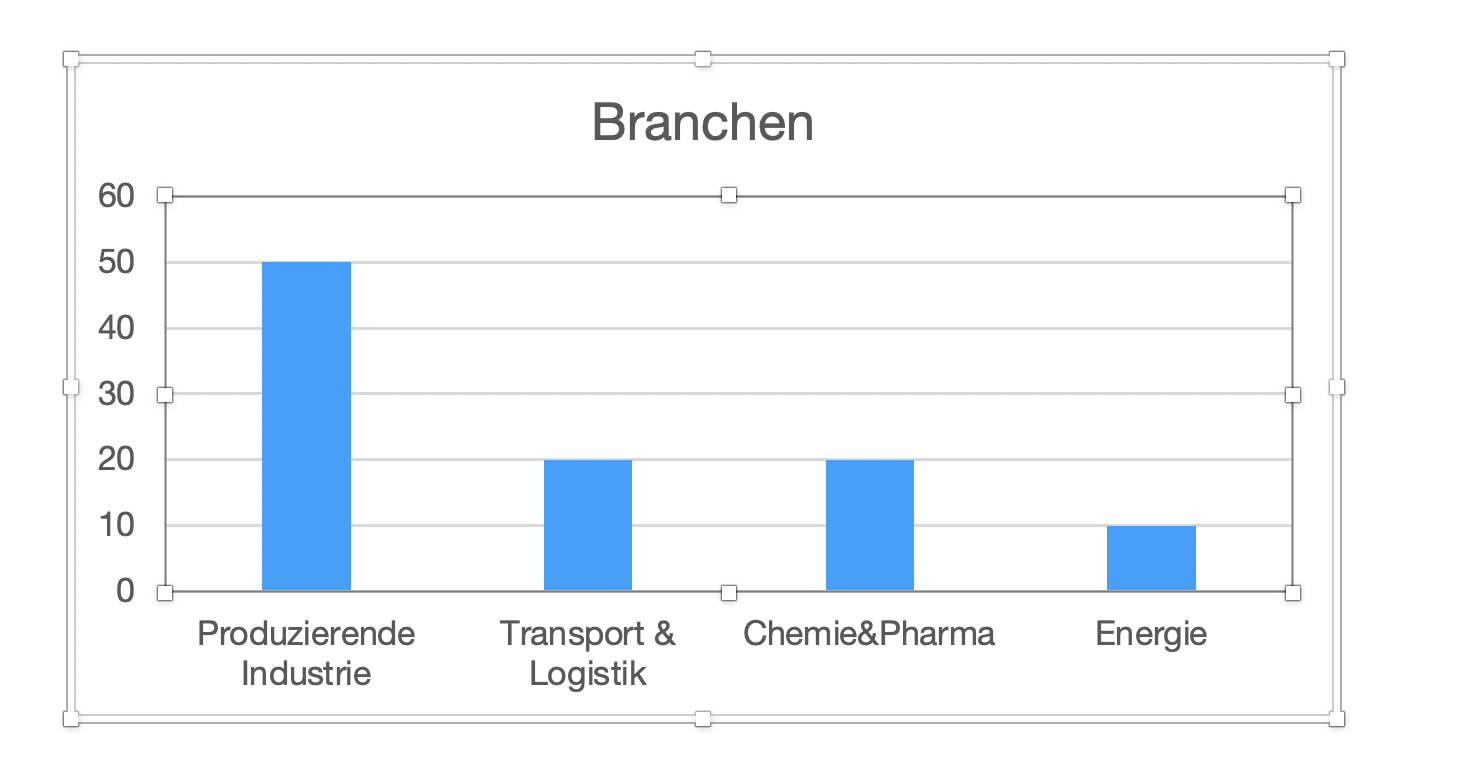

In 2019 wurde eine Studie von IDC veröffentlicht in der 258 IT- und Fachentscheider deutscher Organisationen mit mehr als 100 Mitarbeitern aus den Branchen diskrete Fertigung, prozessorientierte Fertigung, Energie-, Wasserversorgung und Abfallentsorgung, Handel sowie Transport, Logistik und Verkehr befragt, um Einblicke in bisherige Anwendungen, Umsetzungspläne, Technologieentscheidungen, Herausforderungen und Erfolgsfaktoren von IIoT zu erhalten. Interessanterweise hat diese Studie gezeigt, dass bereits mehr als jedes vierte der befragten deutschen Unternehmen erste IoT-Projekte umgesetzt hat (28 %). In der Pilotierung befinden sich zurzeit 15 Prozent und ein sehr hoher Anteil der deutschen Firmen plant und evaluiert (47 %) aktuell neue IoT-Projekte. Dieser Ausblick ist entsprechend positiv zu bewerten. Allerdings gibt es deutliche Unterschiede in den einzelnen Branchen: die Fertigungsunternehmen (diskrete und prozessorientierte Fertigung) sind der Studie zufolge besonders fortschrittlich bei der Umsetzung von IoT-Initiativen.

Zudem haben Großunternehmen momentan häufiger IoT-Projekte umgesetzt als mittelständische Unternehmen. Der industrielle Mittelstand lässt sich aber künftig nicht abhängen: hier werden aktuell deutlich öfter Pilotprojekte durchgeführt und neue Initiativen evaluiert und geplant. Rund 27 Prozent der Befragten halten den Schritt in die IoT Welt für eine kritische Entwicklung des Unternehmens. 17 Prozent gehen sogar soweit, diese Aktivierung als geschäftskritisch einzuschätzen und machen damit die Unternehmensexistenz vom Gelingen dieser Aufgabe abhängig.

Workshops zur Wahrheitsfindung

Die Kunden haben nun damit begonnen ein gewisses Maß an Service zu erwarten. Sehr oft ist dem Kunden der Nutzen der Lösung nicht sofort ersichtlich; es ist generell so das mit einem Problem gelebt wird, ohne eine Möglichkeit zu haben es zu lösen. Daher ist es ausschlaggebend, dass eine „Wahrheitsfindung“ durch Workshops genutzt wird, um latent vorhandene Probleme in Firmen zu identifizieren. Der Ausgangspunkt für daenet ist es, einen essentiellen Anwendungsfall für eine große Anzahl von Kunden zu finden, den daenet auf einzigartige Weise lösen kann. Besonders für Firmen, die in traditionellen Brachen tätig sind, ist ein solcher Bedarfsfindungsprozess von großer Bedeutung.

Ihr Shortcut zu unseren Workshops

Der Nutzen von IIoT Lösungen für den ITK Channel

Wettbewerbsfähigkeit und Wirtschaftswachstum trotz Energiewende und Ressourcenschonung ist heute die Herausforderung für die deutsche Industrie. Die Lösung ist ein Industrial Internet of Things (IIoT). Was dies speziell für den ITK Channel bedeutet lesen Sie hier.

Ausblick

Weltweit wird das Marktvolumen von IoT-Anwendungen von derzeit 555,9 Mrd. Euro auf fast 2 Billionen Euro im Jahr 2030 geschätzt. Diese Zahlen gehen aus einer Studie der Wirtschaftsprüfungsfirma EY (Ernst & Young) hervor.

#IIoT #digitalisierung #edge #connected #factory #remotemonitoring #wahrheitsfindung